阅读量:930 img

0 引言

有机硅化合物具有许多独特而优良的物理化学性能,这早已引起人们的普遍关注,而具有Si—N 键结构的聚硅氮烷的研究在近几十年中也取得了重大进展。虽然聚硅氮烷的研究热点仅在陶瓷合成、耐高温硅橡胶和复合材料等方面,但它在涂料中的潜在应用也逐渐为人们所青睐。聚硅氮烷含有硅氮键和氮氢链,这些化学键赋予它许多特异的性能,虽然人们对它们的作用机理还不十分清楚,而这些性能对于涂料却有着十分重要的作用。下面就聚硅氮烷的制备及其在涂料中的应用作一介绍。

1 聚硅氮烷的制备

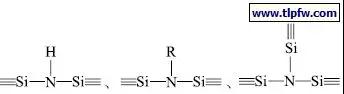

含Si—N 键结构的化合物主要有硅氮烷小分子和聚硅氮烷,其中硅氮烷小分子又分为直链型硅氮烷[RnSi(NR2)4-n]和环状硅氮烷[(R2SiN)n];聚硅氮烷主要由以下三种键组成:

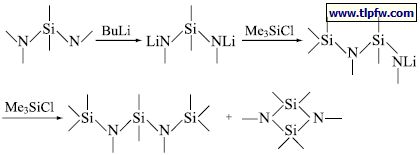

硅氮烷小分子化合物是制备聚硅氮烷的原料,其制备方法主要有氯硅烷与胺反应法和硅氮烷与丁基锂反应法。前者是最常用的方法,其中胺可作为反应中释放出的HCl 的吸收剂,胺和硅上取代基的立体位阻对反应的难易及产物的分布有明显影响;而后者采用硅氮烷与丁基锂进行反应是制备新的直链硅氮烷或环硅氮烷的一种十分有效的途径,其反应式如下:

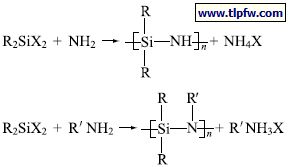

聚硅氮烷也可用二烷基二卤硅烷进行氨解反应来直接制备,此反应与二烷基二卤硅烷通过水解反应来制备聚硅氧烷很相似,其制备反应式如下:

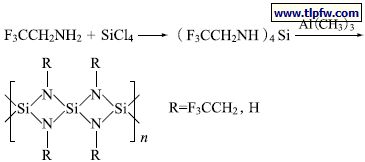

将四氯化硅与2,2,2- 三氟乙基胺进行氨解反应,再与三甲基铝反应,则可制得环状聚硅氮烷,反应式如下:

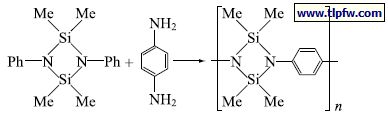

二胺基硅烷可与二胺化合物中的胺基进行交换反应,制得聚硅氮烷,如N,N′- 二苯基四甲氧基环二硅氮烷与苯二胺在200℃下反应,可制得低聚的硅氮烷,反应式如下:

2 聚硅氮烷的化学性能

在聚硅氮烷的化学结构中,硅氮键的硅和氮的电负性相差1.2,介于Si—C 键和Si—O 键之间,与Si—Cl 键相近,故Si—N 键带有约30% 的离子键特性;同时,氮上的孤对电子和硅上的3d 空轨道之间存在着共轭作用(p-d 交盖);Si—N 键键能约360 kJ/mol,比Si—O 键和Si—Cl 键等键能都小,因此,在反应中Si—N 键很容易转变为其它类型的新键,这对于开发新的化合物非常有利。例如,它易与许多亲电的有机物质以及亲核的有机物质进行反应,如与环氧树脂或酚醛树脂进行反应,将耐热的氮元素和耐热又耐候的Si 元素引入化合物中,增强了化合物的耐热性和耐候性,这对涂料十分有用。

3 聚硅氮烷在涂料中的应用

聚硅氮烷广泛用于涂料清漆配方中,并发挥其出色的耐候性、耐紫外光性、耐腐蚀性、耐沾污性、防涂鸦性、耐刮擦性、耐热性等特性。聚硅氮烷清漆的干膜厚度通常介于10 nm~2 μm,与氨基醇酸清漆体系和双组分聚氨酯清漆体系相比,聚硅氮烷清漆具有更加优异的保光性和耐候性;与有机硅改性聚酯清漆体系相比较,聚硅氮烷清漆具有更优异的耐热性。聚硅氮烷涂料涂布的铝材经过2 400 h 耐盐雾性测试(ISO 7253—2001)后仍无腐蚀;聚硅氮烷涂料涂布的钢材经过2 400 h 冷凝水试验(ISO 6270.2—2005)后仍无腐蚀。聚硅氮烷涂料的水接触角约95°,且可长期维持,而使用适当的助剂,其水接触角可增大到120° 以上。此涂料低黏度,无溶剂,不含氟,且对大多数底材具有优异的附着力,并具有超高的硬度(9H+)。

当聚硅氮烷加热至最低450℃时,聚合物将最终转化为无机陶瓷(SiOx),无机陶瓷具有极高的硬度(9H)和超高的耐热性(最高耐温达1 800℃)。此外,聚硅氮烷可与绝大多数不与其发生化学反应的树脂,如热塑性丙烯酸、有机硅、有机聚硅氮烷与无机聚硅氮烷混合体等组成冷拼混合物。

4 聚硅氮烷在涂料中的应用实例

下面将列举出一系列聚硅氮烷在涂料中的应用实例。

实例1 :陶瓷涂料

将碳化硅、四氮化三硅或其混合物分散在聚硅氮烷和芳烃溶剂组成的溶液中制成涂料。此涂料可为碳/ 碳复合材料、石墨及其它含碳材料提供保护性陶瓷涂层。例如,将尺寸为3.8 cm×2.5 cm×0.5 cm的石墨试件打磨成光滑表面,洁净,真空干燥,并用此涂料进行充分刷涂,晾干,在100℃下干燥5 min,以约10℃ /min 速率加热至150℃,并在150℃下保温15~30 min,再让其冷却至室温。然后在该试件上再刷涂一道该涂料,加热至约175~186℃,在此温度下保温至少15 min,冷却,涂层厚度约0.08~0.10 mm。将此涂漆试件加热至650~700℃,并在此温度下保温15~30 min 后冷却至室温,以使此涂层热解成陶瓷涂层。将此涂漆的试样加热至850℃保温5~10 min,所得的陶瓷涂层在保护石墨表面免遭热退化方面的有效性可从下面的试验来佐证:即将此涂漆试片在空气中加热至600℃保温1 h,并计算其表面上的凹痕数,3 个涂漆试样每平方英寸的平均凹痕数仅为8~86个,但未涂漆的石墨试样每平方英寸的平均凹痕数为590~630 个。

实例2 :防锈涂料

将深冲钢板浸渍在20% 浓度的全氢聚硅氮烷(数均相对分子质量为150~150 000)溶液中进行涂装,在空气中进行0.3 m/min 速率深冲,在室温下干燥约30 min,再将此涂漆钢板放置在700℃空气炉中保温10 h,其加热和冷却速率为3℃ /min。试验结果发现:该涂漆钢板无氧化层或锈蚀产生。

实例3 :汽车车体及轮毂涂料

该涂料采用数均相对分子质量为150~150 000 的全氢聚硅氮烷或有机聚硅氮烷。涂料配方是35%~40%聚硅氮烷、0.5%~1% 聚丙烯酸酯及小于2.0% 流动控制助剂,溶剂采用醋酸丁酯。采用喷枪喷涂在铝件上,其面漆采用丙烯酸粉末涂料或溶剂型或水性清漆。将此铝件在170℃下烘烤20 min。该涂层厚度为5 μm,表面粗糙度为0.09 μm。

刹车粉尘测试:将刹车粉尘悬浮在水中,然后涂覆在样板上,将此样板在160℃下贮存2 h,然后用水冲洗干净,轻轻擦拭,再进行评估,其评估值为1 级。由此可见:该涂层能防止刹车粉“沾污”,耐刮性和防腐蚀性均佳,其水接触角为108°。

实例4 :金属条材用涂料

采用的聚硅氮烷为有机聚硅氮烷和全氢硅氮烷,其数均相对分子质量为150~150 000。由其配制的涂料可用于铝材和锌材等金属条材,其涂层耐酸性、耐碱性、耐溶剂性、耐酸雨性、耐鸟类沾污性、耐候性佳。例如将厚度为0.5 mm 的铝板浸在20% 浓度的全氢聚硅氮烷溶液中,然后以120 cm/min 速度退出,随即在强制空气干燥炉中预热到250℃,并在此温度下保温60 s,冷却后,形成一清晰、透明无开裂的涂层。将此涂层先进行耐刮性试验,即用00 级钢毛以3 N的力在涂层上来回擦拭5 次,此涂层耐擦拭性很好。又按ISO 6270.4—2005进行冷凝水交替大气试验,经25 个循环暴露试验后,涂层无白锈产生,其附着力(DIN EN ISO 2409—2013)为0 级。

实例5 :用作永久性抗指纹涂料

采用的聚硅氮烷为全氢聚硅氮烷,其数均相对分子质量为150~150 000,以二正丁基醚为溶剂,以质量分数(基于全氢聚硅氮烷)为0.75% 的丙酸钯为催化剂,制成20% 浓度的全氢聚硅氮烷溶液,将其喷涂在一条拉丝不锈钢材(3 cm×3 cm)上,室温下通风10 min,然后将其在干燥箱内进行后热处理(130℃,1 h),使涂膜固化,经测定涂层厚度为2.1 μm。该涂料同样也可用于镀铬塑料底材,其涂层附着力(DIN EN ISO 2409—2013)为0 级;抗指纹性能评估是将指印复加在涂漆底材上,再用棉布用力擦拭后,目视评估除去指纹的能力。结果表明:涂有该涂层底材上的指纹能很容易地完全除去,而未涂覆涂层的同样底材无论用多大力都不能将指纹完全除去。对抗指纹的长效性试验也表明此涂层能获得令人满意的结果。其试验方法是,将复加指纹的此涂层底材及未涂涂层的底材在室温下存放二周,然后用异丙醇分别对有此涂层和无涂层的表面进行擦拭,以除去留在表面的指纹痕迹,结果也是涂有该涂层表面上的指纹痕迹可很容易地完全除去,而未涂涂层的底材上的指纹痕迹仍目视可见。

实例6 :制成亲水性涂料

采用步进电机速度为20 cm/min 的浸渍装置,将聚碳酸酯板(10 cm×10 cm)浸入浓度为20% 的全氢聚硅氮烷的正二丁基醚溶液中,停留10 s 后,将其以20 cm/min 速度从溶液中退出,让其短暂滴流,然后在空气中暴露10 min,接着浸入毕克公司LPN-6640助剂(10% 浓度)水溶液中(该原溶液为40% 浓度,按3∶1 用水稀释),在此水溶液里放置24 h 后用水清洗,测定其涂层与水接触角为10° 以下;采用同样的方法也可制成不锈钢用的亲水性涂层,其水接触角也在10° 以下。

实例7 :低氧气透过率涂料

将厚度为23 μm 的聚酯薄膜片用一偏转辊以3 m/min 速率在5% 全氢聚硅氮烷溶液(溶剂为二甲苯或为二正丁酯)中浸渍牵引。此工艺中,只是膜片的前面才与全氢聚硅氮烷溶液接触,其背面为偏转辊所覆盖,接着将涂有该涂膜的膜片通过长度为60 cm 的红外烘道,约经过12 s,然后将此膜片加热至60℃,所得的涂层清晰、透明。在0% 相对大气湿度下进行透氧性试验,结果表明:涂覆此涂层膜片的透氧值为14 mL/(dm2·bar),而未涂漆膜片的透氧值为85 mL/(dm2·bar)。

实例8 :防沾污涂料

将0.5%~10% 聚硅氮烷的芳烃(石油溶剂油,或石蜡型溶剂,或脂环溶剂)溶液和4,4′- 三亚甲基-二(1- 甲基哌啶)催化剂(用量为0.2% 以下)组成的涂料涂覆在汽车车体、轮毂,以及义齿、碑石和房屋内外壁表面上,形成致密、坚硬的涂膜,具有长效、亲水、防污的作用。该涂料还可用于盥洗室、厨房、洗涤间、浴缸等处,以及标志牌、塑料制品和玻璃制品上,起到耐沾污的效果。

实例9 :防涂鸦涂料

聚硅氮烷涂料具有高交联密度和低表面能(105 mN/m),硬度极高,且耐刮性、耐化学品性以及耐腐蚀性好,能在600℃以上高温环境中使用,因此该涂层特别能抵御墨水和颜色的渗入,防止乱涂乱写,极易清洗,可用于建筑物和公交运输工具上,目前已在欧洲铁路运输系统使用。

实例10 :耐热性涂料

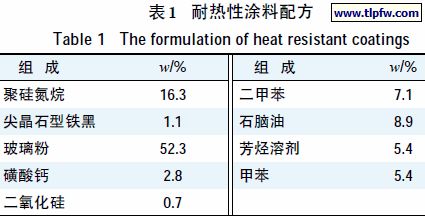

含聚硅氮烷的耐热性涂料是一种单组分涂料,其配方见表1。

将此涂料喷涂到未经处理的铸铁板或喷砂钢板上,达到干膜厚度为100~150 μm。然后将涂覆的样板在22~25℃和40%~60% 相对湿度下干燥16 h,或在150℃下强制干燥30 min,接着将样板置于760℃的电炉中45 min 后,取出,冷却,再放入阴极丙烯酸电沉积涂料槽浴中(250 V 电压,2 min),此间伏特数从0 猛跳到250 V,时间跨度为10~15 s,关掉电流,将样板从槽浴中取出,用去离子水清洗。此涂层能通过上述试验,试验后涂层仍处于良好的状态,受热后对底材附着力仍佳。

实例11 :用作太阳能电池的向阳面覆盖层

该涂料采用数均相对分子质量为150~150 000 的聚硅氮烷,以含氮杂环化合物(如1- 甲基哌嗪、1- 甲基哌啶等)作催化剂,加惰性质子溶剂制成,涂覆在太阳能电池向阳面上,于约90℃进行陶瓷化,形成具有优异机械稳定性的抗反射性固化涂层(膜厚0.5~1.5 μm),能使大范围波长段(300~1 000 nm)的光透过率提高到6%。

5 结语

上述实例研究还只是初步的探索,其中不乏一些高性能涂料。聚硅氮烷可作为主剂用于飞机伪装涂料中,也可制成涂料陶瓷化后形成绝热阻隔层,还可与有机硅树脂、无机粉末(如氧化铝、二氧化硅等)一起构成具有高硬度、电绝缘、耐热、耐水和耐化学品的介电层。此外,它还可与有机氟树脂一起在金属或非金属底材上形成既疏水又疏油的涂层。随着今后研究工作的深入开展,相信聚硅氮烷类型的涂料必将成为涂料工业中不可或缺的涂料产品系列。